Le pressage des CD/DVD fabrication

ETAPES POUR LE PRESSAGE D'UN CD-ROM

Voici expliquées ci-après, les étapes successives de la réplication par pressage d’un CD-ROM

1) Réception des éléments techniques basiques fournis par le client

Nous attendons les pièces suivantes :

a) « master » du contenu du disque sous forme d’un CD-R gravé ou d’une bande exabyte

b) fichiers graphiques de l’ "étiquette" du disque (sous Adobe Illustrator, Adobe PhotoShop, ou au format TIFF, éventuellement .bmp ou .jpg) accompagnés de cromalins ou d’épreuves couleur qualité Iris (la fabrication des films pour chaque couleur sera alors effectuée par nos soins et facturée en sus). Si aucun cromalin n’est fourni, un bon à tirer sera envoyé avant de commencer la fabrication (délai !)

c) mêmes éléments que pour l’étiquette, mais cette fois-ci pour l’impression de la pochette ou pour encart + dos dans le cas de boîtiers.

2) Réalisation du « glass master » et des stampers (matrices)

À partir du master fourni, les fichiers de l’application vont être traités, masterisés) en fonction du support final, c’est à dire d’un CD-ROM en polycarbonate, de telle façon que le lecteur de CD sache immédiatement lors de la lecture de la zone d’amorce où se trouvent les fichiers sur le disque et quelle est la structure des données.

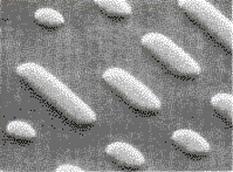

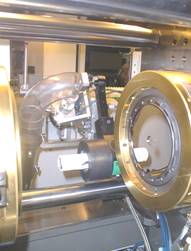

Cette opération étant effectuée, il va être réalisé un « glass master » (disque-maître en verre) dansune installation dédiée au mastering (voir ci-contre).Sur un disque en verre de mêmes dimensions que le futur disque en PC, on cuit une couche de photo-résine et on la laisse durcir. Ensuite, à; l'aide d'un rayon laser puissant on brûle cette couche par points. Une solution d'hydroxyde de sodium est versée ensuite sur le disque, ce qui a pour effet de faire disparaître la photo-résine là où le laser l'a atteinte. Les zones non-détruites (les plats) correspondent à un zéro et les trous correspondent à un 1.

À partir du glass master on va tirer des stampers (matrices), qui seront des copies symétriques, les creux devenant des collines. Le procédé utilisé est la galvanoplastie ; on immerge le glass master dans une solution de sulfamate de nickel, puis le dépôt est décollé et reporté sur la matrice. À partir d’un glass master on peut tirer ainsi un nombre presque illimité de matrices.

C’est la matrice qui, placée dans le moule d’injection et constituant ainsi le fond de l’empreinte, va permettre la reproduction exacte des informations portées sur le glass master, les collines redevenant des creux, puis que le polycarbonate en fusion à 330°C va s’appliquer contre la matrice et reproduire fidèlement et symétriquement son état de surface.

3) « Pressage » des disques nus

La fabrication des disques reproduisant les informations du glass master, déjà fonctionnels, c’est à dire pouvant être lus sur un lecteur, mais non encore identifiables visuellement par une impression dédiée, est réalisée en une seule fois, les CD suivant un parcours déterminé de station en station avant de sortir finis, nus.

Pour ce faire on utilise une ligne de réplication, qui peut être simple ou double, et pendant tout le trajet effectué par le CD, ce dernier reste constamment dans un espace dit « en salle blanche - Classe 100». Ceci signifie que de l’air filtré à une propreté n’admettant qu’un maximum de 100 particules d’une dimension maximale de 0,3 µm par pied cubique, avec une charge électrostatique positive ou négative compensant exactement la charge électrostatique inverse des disques, s’écoule de façon laminaire depuis une hotte placée au-dessus vers le bas avec une légère surpression, afin d’exclure le risque qu’une particule étrangère ne vienne s’intégrer au disque et ne provoque ainsi la lecture d’un signal « 1 » intempestif.

Ci-dessous le schéma d’une ligne double, et la photo d’un moule ouvert :

La ou les 2 presses à injecter qui portent les moules dans lesquels sont placées les matrices vont, après moulage, transférer les disques transparents, les « blanks » sur une ligne de convoyage, sur laquelle ils vont refroidir. Les blanks ne peuvent être lus, puisque le rayon laser de lecture va les traverser sans se réfléchir ; en revanche, la qualité optique du disque peut déjà être mesurée, en particulier une valeur essentielle, la bi-réfringence.

Après passage en tunnel de refroidissement, les disques moulés entrent dans le downstream", c'est à dire le module de traitement aval, où ils seront acheminés de station en station en automatique. Ils passent d'abord à la station de métallisation, où ils sont soumis à un bombardement d'atomes d'aluminium, qui se déposent en une fine couche brillante formant miroir.

Les disques vont ensuite acheminés à la station de vernissage, où la couche métallisée va être protégée par une couche de vernis. Ce vernis aura une double fonction : bloquer toute oxydation de l'aluminium, qui altérerait le pouvoir réfléchissant de la couche et donc provoquerait des erreurs de lecture. Le vernis est appliqué sur le disque tournant au ralenti, qui accélère ensuite pour répartir la couche de façon uniforme.

Les disques vont ensuite sous une lampe à ultra-violets pour sécher très rapidement et durcir le vernis. De cette station ils passent dans la station de contrôle où un scanner va examiner la surface du disque et détecter toute imperfection physique susceptible d'entraver l'usage du disque.

À la sortie de cette station, les disques considérés comme bons par le scanner vont s'empiler sur des broches appelées "spindles" jusqu'à atteindre un nombre défini, généralement 100, puis les spindles sont évacuées de l'enceinte "salle blanche" et déposées dans une enceinte d'où le personnel peut les prendre pour les amener à la machine d'impression. Les disques déclarés mauvais s'empilent sur une spindle particulière. Le pourcentage de disques bons par rapport au total des disques produits est appelé le "yield". Sur une série assez longue, avec une installation moderne bien entretenue, un yield correct varie entre 98 et 99%.

La machine d'impression par sérigraphie, qui n'est pas en salle blanche, a pour fonction de reproduire sur la surface vernie du disque l'image destinée à le décorer et à l'identifier. Dans le procédé de sérigraphie, l'encre de chaque couleur de base est appliquée sur le disque après transfert depuis l'écran de soie sur le film correspondant à cette couleur. L'application successive des couleurs avec des proportions différentes permet d'obtenir par mélange les couleurs finales souhaitées.

La précision de la reproduction de l'image est déterminée par la trame de l'écran de soie (en général 100), qui va indiquer par combien de points par unité de surface l'image va être rendue. Plus la trame est élevée, et meilleure est la restitution, mais aussi plus cette restitution est techniquement difficile avec le procédé. Si, pour des raisons esthétiques (dégradés délicats, filigranes, reproduction de photos, par exemple) une qualité supérieure de restitution est exigée, il faut passer au procédé offset, plus lent et plus coûteux.

Les disques sont de nouveau empilés sur spindles pour leur transport à leur traitement final, la mise en pochettes, qui est réalisée à l'aide d'une machine spéciale. Les pochettes sont ensuite cellophanées sur une autre machine spéciale, avant de passer dans un four où le film rétractable s'applique étroitement contre la pochette. Les pochettes sont placées ensuite dans des cartons pour stockage et expédition.

Gravure CD - gravage CD

Pour les petites séries inférieures à 300 exemplaires nous procédons par Gravure (ou gravage)